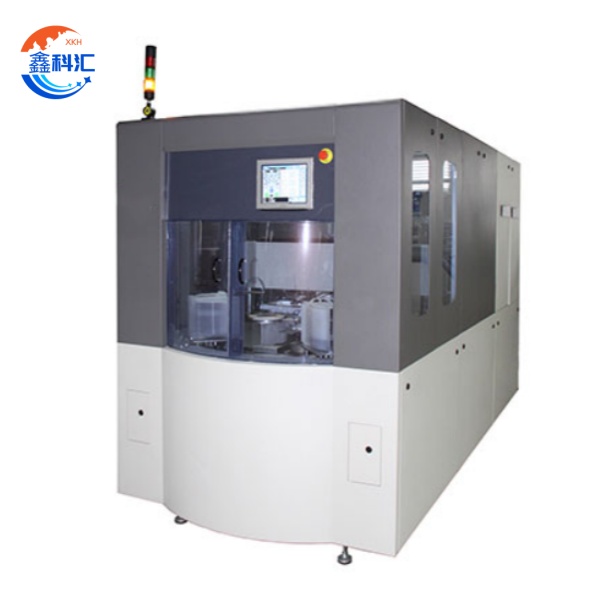

Waferverdunningsapparatuur voor de verwerking van saffier-/SiC-/Si-wafers van 4 tot 12 inch

Werkingsprincipe

Het waferverdunningsproces bestaat uit drie fasen:

Grof slijpen: Een diamantschijf (korrelgrootte 200–500 μm) verwijdert 50–150 μm materiaal bij 3000–5000 tpm om de dikte snel te verminderen.

Fijn slijpen: een fijnere schijf (korrelgrootte 1–50 μm) verkleint de dikte tot 20–50 μm bij <1 μm/s om schade aan de ondergrond tot een minimum te beperken.

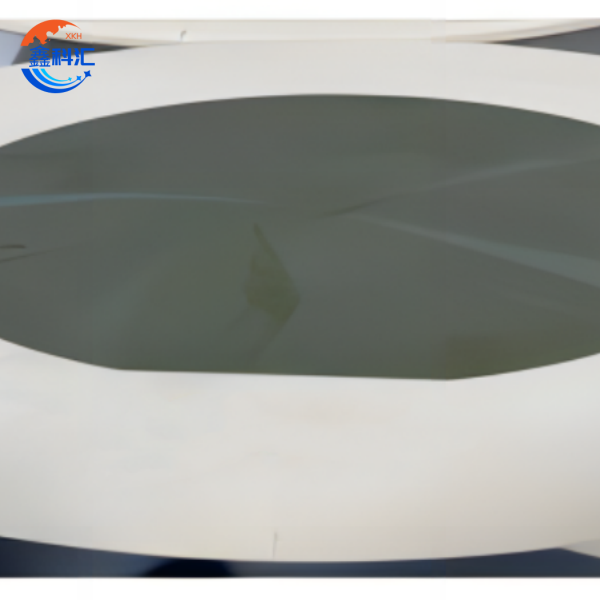

Polijsten (CMP): Een chemisch-mechanische slurry elimineert restschade en bereikt een Ra <0,1 nm.

Compatibele materialen

Silicium (Si): Standaard voor CMOS-wafers, verdund tot 25 μm voor 3D-stapeling.

Siliciumcarbide (SiC): Vereist speciale diamantschijven (80% diamantconcentratie) voor thermische stabiliteit.

Saffier (Al₂O₃): Verdund tot 50 μm voor UV LED-toepassingen.

Kernsysteemcomponenten

1. Slijpsysteem

Dubbelassige slijpmachine: combineert grof/fijn slijpen in één platform, waardoor de cyclustijd met 40% wordt verkort.

Aerostatische spindel: toerentalbereik van 0–6000 tpm met radiale slingering van <0,5 μm.

2. Wafer-behandelingssysteem

Vacuümklauwplaat: >50 N houdkracht met ±0,1 μm positioneringsnauwkeurigheid.

Robotarm: transporteert wafers van 4 tot 12 inch met een snelheid van 100 mm/s.

3. Controlesysteem

Laserinterferometrie: Realtime diktebewaking (resolutie 0,01 μm).

AI-gestuurde feedforward: voorspelt wielslijtage en past parameters automatisch aan.

4. Koelen en reinigen

Ultrasoon reinigen: verwijdert deeltjes >0,5 μm met een efficiëntie van 99,9%.

Gedeïoniseerd water: Koelt wafers tot <5°C boven de omgevingstemperatuur.

Belangrijkste voordelen

1. Ultrahoge precisie: TTV (totale diktevariatie) <0,5 μm, WTW (diktevariatie binnen de wafer) <1 μm.

2. Multi-procesintegratie: combineert slijpen, CMP en plasma-etsen in één machine.

3. Materiaalcompatibiliteit:

Silicium: Diktevermindering van 775 μm naar 25 μm.

SiC: Bereikt <2 μm TTV voor RF-toepassingen.

Gedoteerde wafers: fosforgedoteerde InP-wafers met <5% weerstandsdrift.

4. Slimme automatisering: MES-integratie vermindert menselijke fouten met 70%.

5. Energie-efficiëntie: 30% lager energieverbruik dankzij regeneratief remmen.

Belangrijkste toepassingen

1. Geavanceerde verpakking

• 3D IC's: Waferverdunning maakt verticale stapeling van logic/memory chips (bijv. HBM-stacks) mogelijk, wat een 10x hogere bandbreedte en 50% lager energieverbruik oplevert in vergelijking met 2.5D-oplossingen. De apparatuur ondersteunt hybride bonding en TSV-integratie (Through-Silicon Via), cruciaal voor AI/ML-processoren die een interconnect-pitch van <10 μm vereisen. Zo maken 12-inch wafers, verdund tot 25 μm, het mogelijk om meer dan 8 lagen te stapelen met behoud van <1,5% kromtrekken, essentieel voor LiDAR-systemen in de automotive-industrie.

• Fan-Out Packaging: Door de waferdikte te verminderen tot 30 μm, wordt de verbindingslengte met 50% verkort, waardoor de signaalvertraging (<0,2 ps/mm) wordt geminimaliseerd en ultradunne chips van 0,4 mm voor mobiele SoC's mogelijk worden. Het proces maakt gebruik van stressgecompenseerde slijpalgoritmen om kromtrekken te voorkomen (>50 μm TTV-regeling), wat de betrouwbaarheid in hoogfrequente RF-toepassingen garandeert.

2. Vermogenselektronica

• IGBT-modules: Verdunnen tot 50 μm verlaagt de thermische weerstand tot <0,5 °C/W, waardoor 1200V SiC MOSFET's kunnen werken bij junctietemperaturen van 200 °C. Onze apparatuur maakt gebruik van meertraps slijpen (grof: 46 μm korrel → fijn: 4 μm korrel) om schade onder het oppervlak te voorkomen en een thermische betrouwbaarheid van >10.000 cycli te bereiken. Dit is cruciaal voor EV-omvormers, waar SiC-wafers van 10 μm dik de schakelsnelheid met 30% verbeteren.

• GaN-on-SiC Power Devices: Waferverdunning tot 80 μm verbetert de elektronenmobiliteit (μ > 2000 cm²/V·s) voor 650V GaN HEMT's, waardoor de geleidingsverliezen met 18% worden verminderd. Het proces maakt gebruik van laserondersteund dicing om scheurvorming tijdens het verdunnen te voorkomen, waardoor een randafbrokkeling van <5 μm voor RF-vermogensversterkers wordt bereikt.

3. Opto-elektronica

• GaN-op-SiC-leds: 50 μm saffiersubstraten verbeteren de lichtextractie-efficiëntie (LEE) tot 85% (versus 65% voor 150 μm wafers) door fotonvangst te minimaliseren. De ultralage TTV-regeling van onze apparatuur (<0,3 μm) zorgt voor een uniforme led-emissie op 12-inch wafers, essentieel voor micro-led-displays die een golflengte-uniformiteit van <100 nm vereisen.

• Siliciumfotonica: 25 μm dikke siliciumwafers zorgen voor 3 dB/cm minder propagatieverlies in golfgeleiders, essentieel voor optische transceivers van 1,6 Tbps. Het proces integreert CMP-smoothing om de oppervlakteruwheid te verminderen tot Ra <0,1 nm, wat de koppelingsefficiëntie met 40% verhoogt.

4. MEMS-sensoren

• Accelerometers: 25 μm siliciumwafers bereiken een signaal-ruisverhouding van >85 dB (versus 75 dB voor 50 μm wafers) door de gevoeligheid voor proefmassaverplaatsing te verhogen. Ons tweeassige slijpsysteem compenseert spanningsgradiënten en zorgt voor een gevoeligheidsdrift van <0,5% bij temperaturen tussen -40 °C en 125 °C. Toepassingen zijn onder andere auto-ongelukdetectie en AR/VR-bewegingsregistratie.

• Druksensoren: Verdunning tot 40 μm maakt meetbereiken van 0 tot 300 bar mogelijk met een FS-hysterese van <0,1%. Door gebruik te maken van tijdelijke binding (glasdragers) voorkomt het proces waferbreuk tijdens het etsen aan de achterkant, waardoor een overdruktolerantie van <1 μm wordt bereikt voor industriële IoT-sensoren.

• Technische synergie: onze waferverdunningsapparatuur combineert mechanisch slijpen, CMP en plasma-etsen om diverse materiaaluitdagingen (Si, SiC, saffier) aan te pakken. GaN-op-SiC vereist bijvoorbeeld hybride slijpen (diamantschijven + plasma) om de hardheid en thermische uitzetting in balans te brengen, terwijl MEMS-sensoren een oppervlakteruwheid van minder dan 5 nm vereisen via CMP-polijsten.

• Impact op de industrie: Door dunnere, beter presterende wafers mogelijk te maken, stimuleert deze technologie innovaties op het gebied van AI-chips, 5G mmWave-modules en flexibele elektronica, met TTV-toleranties <0,1 μm voor opvouwbare displays en <0,5 μm voor LiDAR-sensoren voor de automobielindustrie.

XKH's diensten

1. Oplossingen op maat

Schaalbare configuraties: kamerontwerpen van 4–12 inch met geautomatiseerd laden/lossen.

Dopingondersteuning: aangepaste recepten voor Er/Yb-gedoteerde kristallen en InP/GaAs-wafers.

2. End-to-end-ondersteuning

Procesontwikkeling: gratis proefdraaien met optimalisatie.

Wereldwijde training: Jaarlijkse technische workshops over onderhoud en probleemoplossing.

3. Multi-materiaalverwerking

SiC: Waferverdunning tot 100 μm met Ra <0,1 nm.

Saffier: 50 μm dikte voor UV-laservensters (transmissie > 92% bij 200 nm).

4. Diensten met toegevoegde waarde

Verbruiksartikelen: Diamantschijven (2000+ wafers/levensduur) en CMP-slurries.

Conclusie

Deze waferverdunningsapparatuur biedt toonaangevende precisie, veelzijdigheid in meerdere materialen en slimme automatisering, waardoor deze onmisbaar is voor 3D-integratie en vermogenselektronica. De uitgebreide services van XKH – van maatwerk tot nabewerking – zorgen ervoor dat klanten kostenefficiëntie en uitmuntende prestaties behalen in de halfgeleiderproductie.