Substraten van sodakalkglas – nauwkeurig gepolijst en kosteneffectief voor de industrie

Gedetailleerd diagram

Overzicht van kwartsglas

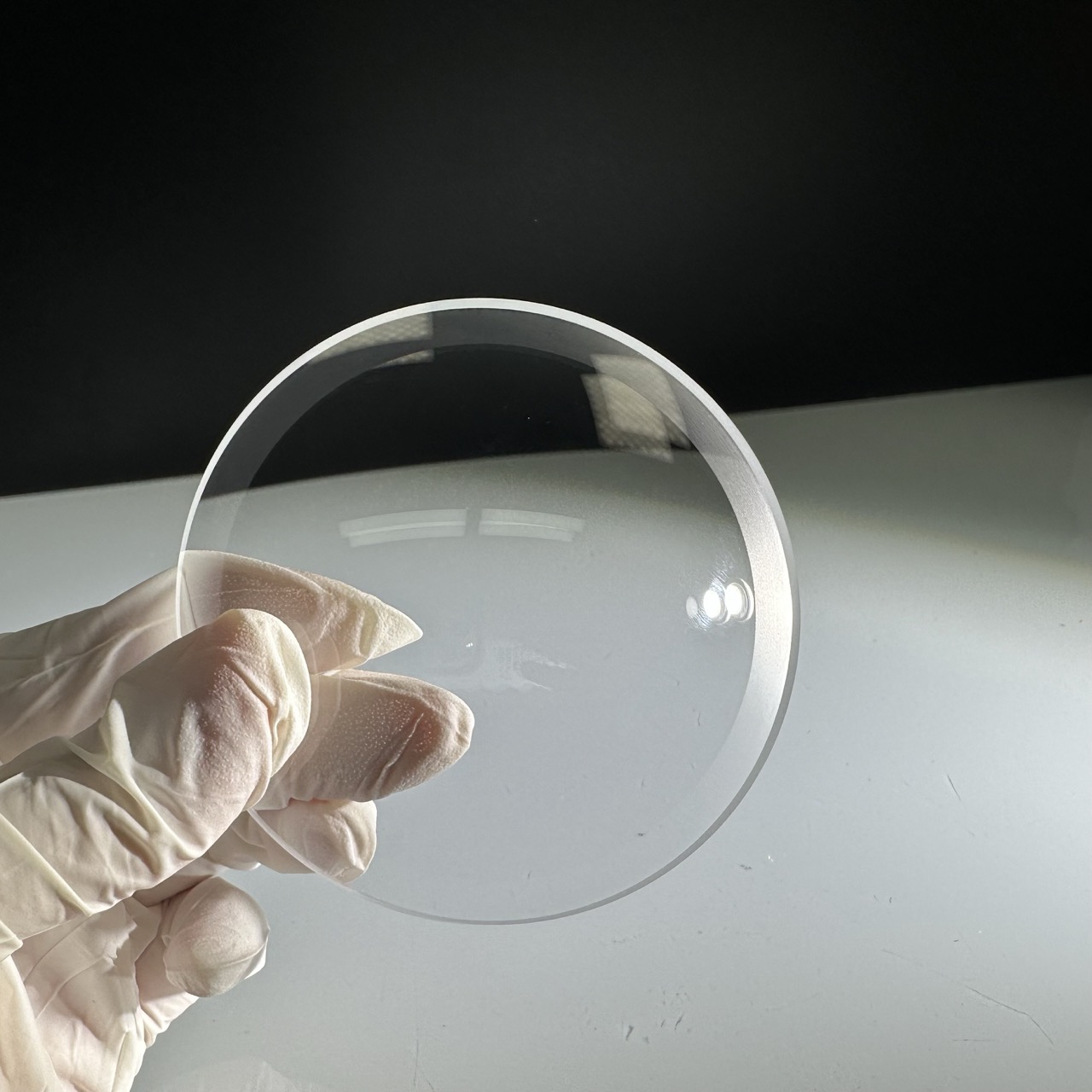

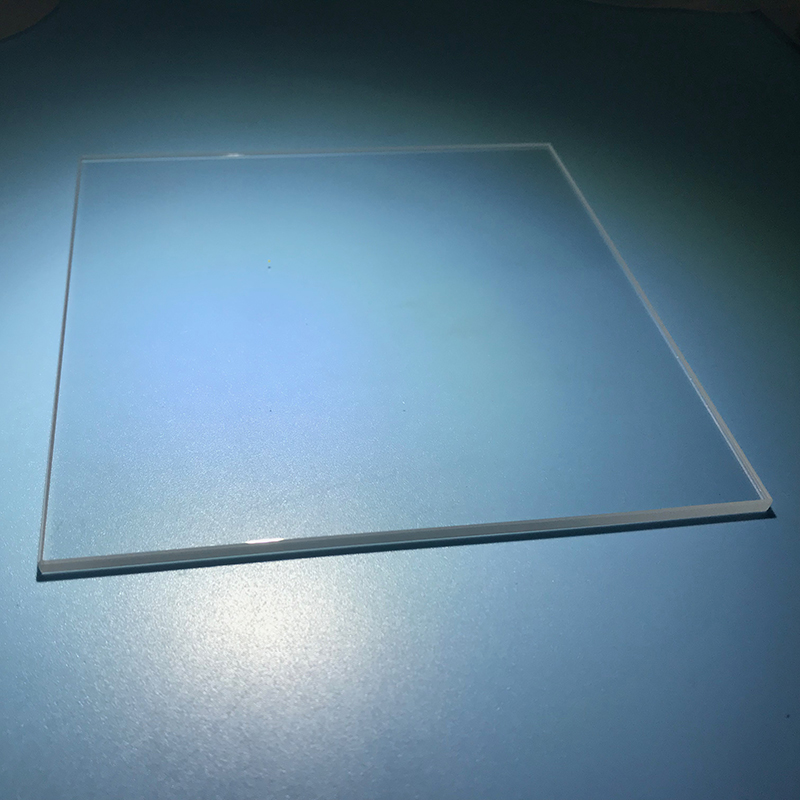

Soda-kalk substratenZijn precisieglaswafers gemaakt van hoogwaardig sodakalksilicaatglas – een veelzijdig en kostenefficiënt materiaal dat veel wordt gebruikt in de optische, elektronische en coatingindustrie. Sodakalkglas staat bekend om zijn uitstekende lichttransmissie, vlakke oppervlaktekwaliteit en mechanische stabiliteit en biedt een betrouwbare basis voor diverse dunnefilmdepositie-, fotolithografie- en laboratoriumtoepassingen.

Dankzij de uitgebalanceerde fysieke en optische prestaties is het een praktische keuze voor zowel R&D- als volumeproductieomgevingen.

Belangrijkste kenmerken en voordelen

-

Hoge optische helderheid:Uitzonderlijke transmissie in het zichtbare spectrum (400–800 nm), geschikt voor optische inspectie en beeldvorming.

-

Glad gepolijst oppervlak:Beide zijden kunnen fijn gepolijst worden om een lage oppervlakteruwheid (<2 nm) te verkrijgen, wat zorgt voor een uitstekende hechting van coatings.

-

Dimensionale stabiliteit:Handhaaft consistente vlakheid en parallelliteit, compatibel met nauwkeurige uitlijning en metrologie-opstellingen.

-

Kosteneffectief materiaal:Biedt een voordelig alternatief voor borosilicaat- of gesmolten silicasubstraten voor toepassingen bij standaardtemperaturen.

-

Bewerkbaarheid:Gemakkelijk te snijden, boren en vormen voor aangepaste optische en elektronische ontwerpen.

-

Chemische compatibiliteit:Compatibel met fotoresists, lijmen en de meeste dunnefilmafzettingsmaterialen (ITO, SiO₂, Al, Au).

Met zijn combinatie van helderheid, sterkte en betaalbaarheid,sodakalkglasis nog steeds een van de meest gebruikte substraatmaterialen in laboratoria, optische werkplaatsen en dunnefilmcoatinginstallaties.

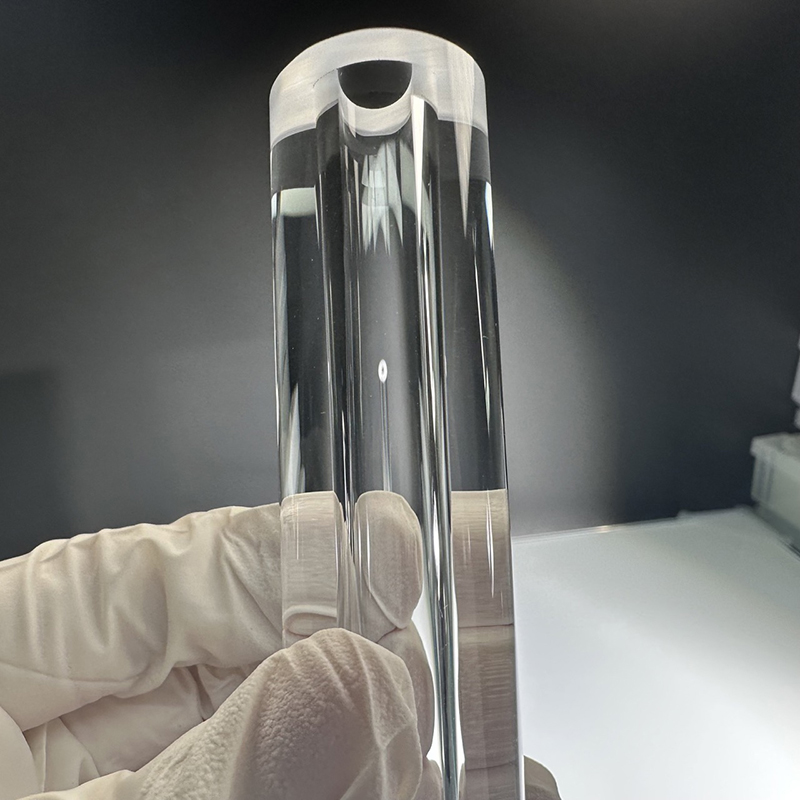

Productie en oppervlaktekwaliteit

Elksodakalk substraatwordt vervaardigd met behulp van hoogwaardig floatglas dat nauwkeurig wordt gesneden, gelapt en aan twee kanten gepolijst om een optisch vlak oppervlak te verkrijgen.

Typische productiestappen zijn onder meer:

-

Float-proces:Het produceren van ultraplatte, uniforme glasplaten via gesmolten tinfloattechnologie.

-

Snijden en vormen:Laser- of diamantsnijden in ronde of rechthoekige substraatformaten.

-

Fijn polijsten:Bereikt een hoge vlakheid en optische gladheid aan één of beide zijden.

-

Reinigen en verpakken:Ultrasoon reinigen in gedemineraliseerd water, deeltjesvrije inspectie en cleanroomverpakking.

Deze processen garanderen een superieure consistentie en oppervlakteafwerking die geschikt is voor optische coatings of microfabricagewerkzaamheden.

Toepassingen

Soda-kalk substratenworden gebruikt in een breed scala aan wetenschappelijke, optische en halfgeleidertoepassingen, waaronder:

-

Optische ramen en spiegels:Grondplaten voor optische coatings en filterfabricage.

-

Dunne-film depositie:Ideale dragersubstraten voor ITO, SiO₂, TiO₂ en metaalfilms.

-

Weergavetechnologie:Wordt gebruikt in backplane-glas, beeldschermbescherming en kalibratiemonsters.

-

Halfgeleideronderzoek:Goedkope dragers of testwafers in fotolithografische processen.

-

Laser- en sensorplatforms:Transparant ondersteuningsmateriaal voor optische uitlijning en sondetesten.

-

Educatief en experimenteel gebruik:Wordt veel gebruikt in laboratoria voor experimenten met coating, etsen en verbinden.

Typische specificaties

| Parameter | Specificatie |

|---|---|

| Materiaal | Soda-kalksilicaatglas |

| Diameter | 2", 3", 4", 6", 8" (op maat beschikbaar) |

| Dikte | 0,3–1,1 mm standaard |

| Oppervlakteafwerking | Dubbelzijdig gepolijst of enkelzijdig gepolijst |

| Vlakheid | ≤15 µm |

| Oppervlakteruwheid (Ra) | <2 nm |

| Overdragen | ≥90% (Zichtbaar bereik: 400–800 nm) |

| Dikte | 2,5 g/cm³ |

| Coëfficiënt van thermische uitzetting | ~9 × 10⁻⁶ /K |

| Hardheid | ~6 Mohs |

| Brekingsindex (nD) | ~1,52 |

Veelgestelde vragen

V1: Waarvoor worden sodakalksubstraten meestal gebruikt?

A: Ze worden gebruikt als basismateriaal voor dunnefilmcoatings, optische experimenten, fotolithografische testen en de productie van optische vensters vanwege hun helderheid en vlakheid.

V2: Kunnen sodakalksubstraten hoge temperaturen weerstaan?

A: Ze kunnen werken tot ongeveer 300 °C. Voor een hogere temperatuurbestendigheid worden borosilicaat- of kwartssubstraten aanbevolen.

V3: Zijn de substraten geschikt voor het aanbrengen van coatings?

A: Ja, hun gladde en schone oppervlakken zijn ideaal voor fysieke dampdepositie (PVD), chemische dampdepositie (CVD) en sputterprocessen.

V4: Is maatwerk mogelijk?

A: Absoluut. Aangepaste formaten, vormen, diktes en randafwerkingen zijn beschikbaar op basis van specifieke toepassingsvereisten.

V5: Hoe verhouden ze zich tot borosilicaatsubstraten?

A: Sodakalkglas is zuiniger en gemakkelijker te verwerken, maar heeft een iets lagere thermische en chemische bestendigheid vergeleken met borosilicaatglas.

Over ons

XKH is gespecialiseerd in hightech ontwikkeling, productie en verkoop van speciaal optisch glas en nieuwe kristalmaterialen. Onze producten zijn geschikt voor optische elektronica, consumentenelektronica en het leger. We leveren optische componenten van saffier, lenskappen voor mobiele telefoons, keramiek, LT, siliciumcarbide (SIC), kwarts en halfgeleiderkristalwafers. Met onze expertise en geavanceerde apparatuur blinken we uit in de verwerking van niet-standaardproducten en streven we ernaar een toonaangevende hightechonderneming te worden op het gebied van opto-elektronische materialen.