Keramische bak van siliciumcarbide – duurzame, hoogwaardige bakken voor thermische en chemische toepassingen

Gedetailleerd diagram

Productintroductie

Keramische trays van siliciumcarbide (SiC) zijn hoogwaardige componenten die veel worden gebruikt in industriële omgevingen met hoge temperaturen, hoge belastingen en chemische agressiviteit. Deze trays zijn vervaardigd uit geavanceerde keramische materialen van siliciumcarbide en bieden uitzonderlijke mechanische sterkte, superieure thermische geleidbaarheid en uitstekende weerstand tegen thermische schokken, oxidatie en corrosie. Hun robuuste karakter maakt ze zeer geschikt voor diverse industriële toepassingen, waaronder de productie van halfgeleiders, fotovoltaïsche verwerking, het sinteren van poedermetallurgische onderdelen en meer.

Siliciumcarbide trays dienen als essentiële dragers of ondersteuningen tijdens thermische behandelingsprocessen waarbij maatnauwkeurigheid, structurele integriteit en chemische bestendigheid cruciaal zijn. Vergeleken met traditionele keramische materialen zoals aluminiumoxide of mulliet bieden SiC trays aanzienlijk betere prestaties, vooral in omstandigheden met herhaalde thermische cycli en agressieve atmosferen.

Productieproces en materiaalsamenstelling

De productie van SiC-keramische trays vereist precisietechniek en geavanceerde sintertechnologieën om een hoge dichtheid, uniforme microstructuur en consistente prestaties te garanderen. De algemene stappen omvatten:

-

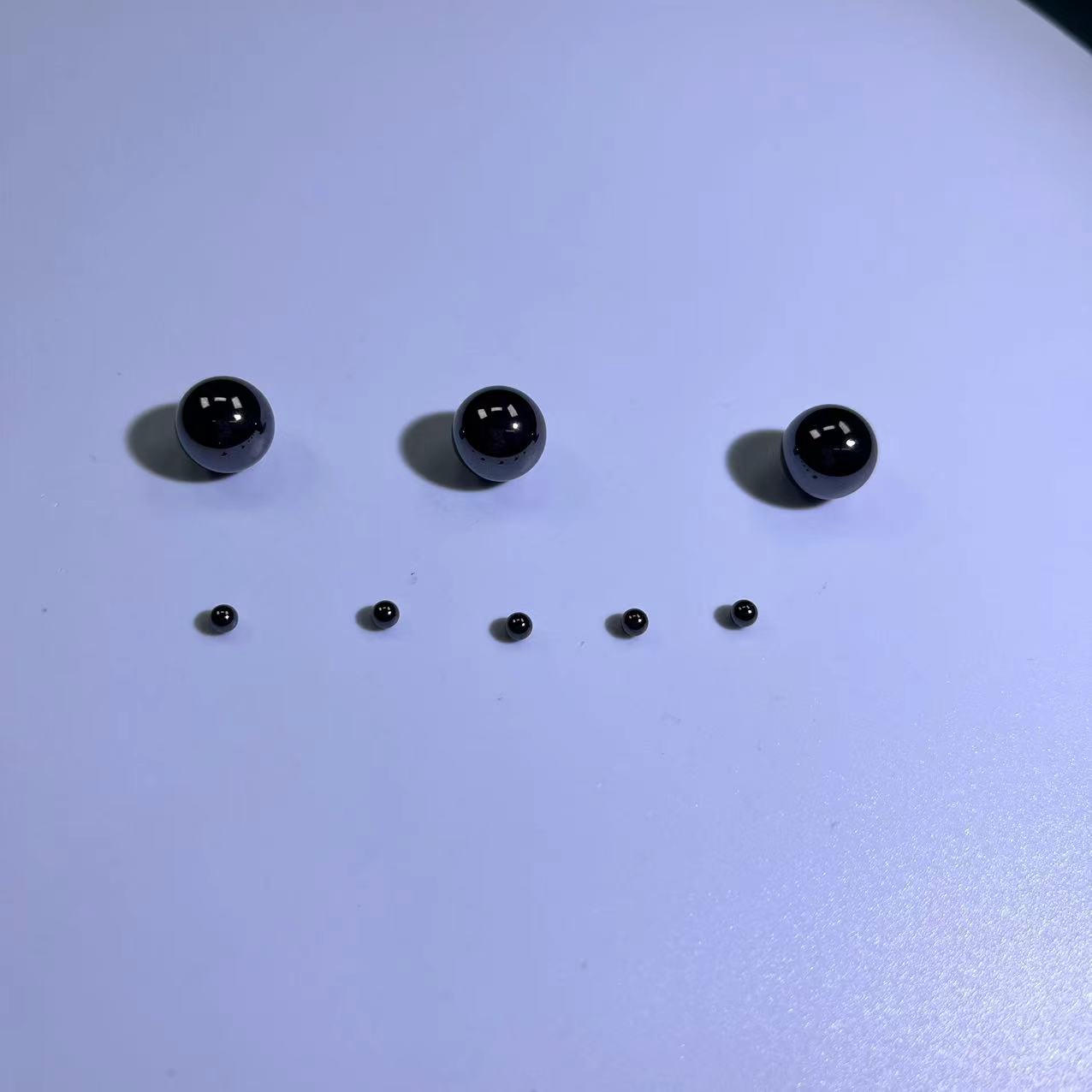

Selectie van grondstoffen

Er wordt gekozen voor siliciumcarbidepoeder met een hoge zuiverheidsgraad (≥99%), vaak met een specifieke controle over de deeltjesgrootte en minimale onzuiverheden om hoge mechanische en thermische eigenschappen te garanderen. -

Vormingsmethoden

Afhankelijk van de specificaties van de tray worden verschillende vormtechnieken gebruikt:-

Koud Isostatisch Persen (CIP) voor hoge dichtheid, uniforme compacte materialen

-

Extrusie of slipgieten voor complexe vormen

-

Spuitgieten voor nauwkeurige, gedetailleerde geometrieën

-

-

Sintertechnieken

Het groene lichaam wordt gesinterd bij extreem hoge temperaturen, meestal rond de 2000 °C, onder inerte of vacuümatmosferen. Veelgebruikte sintermethoden zijn onder andere:-

Reactiegebonden SiC (RB-SiC)

-

Drukloos gesinterd SiC (SSiC)

-

Herkristalliseerd SiC (RBSiC)

Elke methode resulteert in licht afwijkende materiaaleigenschappen, zoals porositeit, sterkte en thermische geleidbaarheid.

-

-

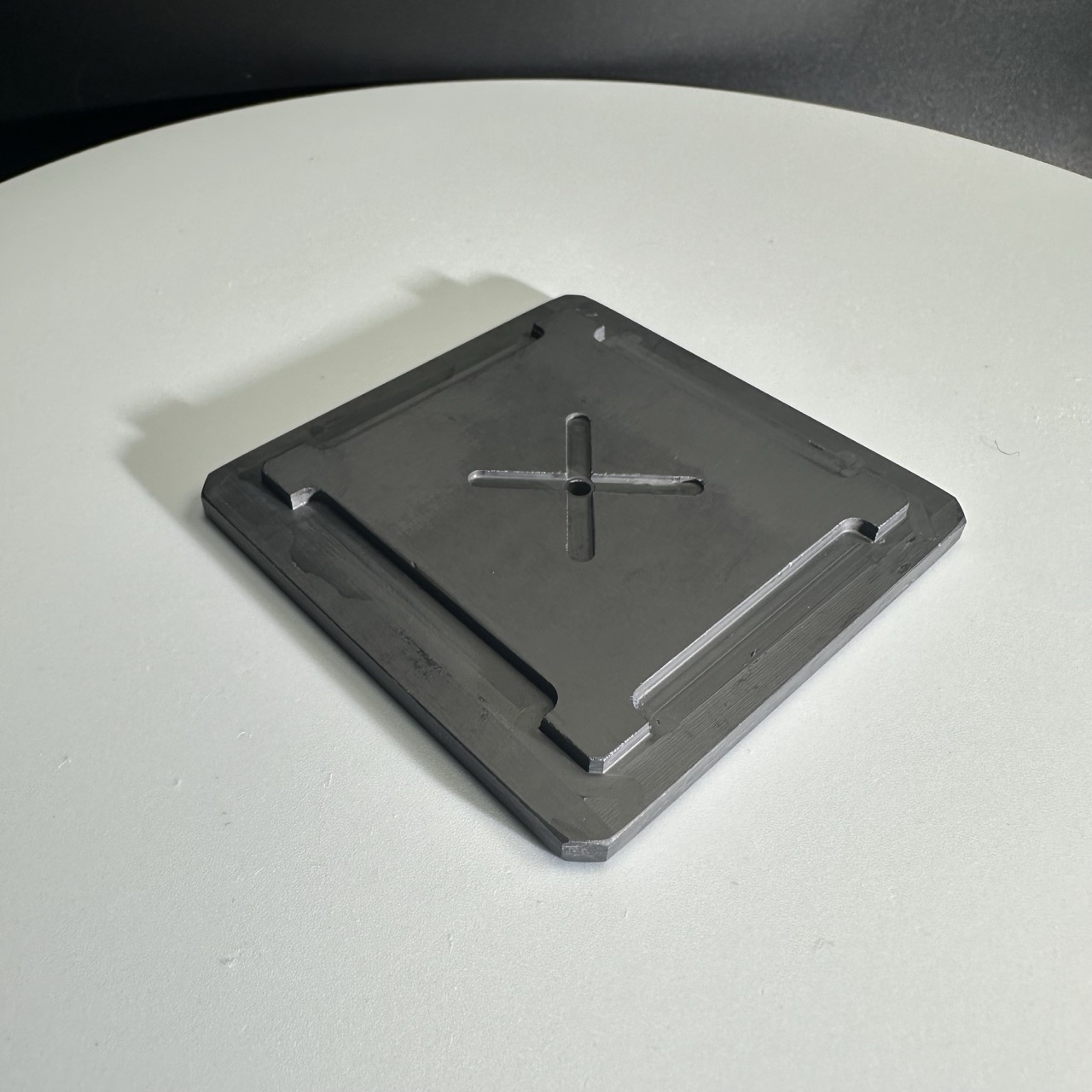

Precisiebewerking

Na het sinteren worden de trays bewerkt om nauwkeurige maattoleranties, een gladde oppervlakteafwerking en vlakheid te bereiken. Oppervlaktebehandelingen zoals lappen, slijpen en polijsten kunnen naar wens van de klant worden toegepast.

Typische toepassingen

Keramische trays van siliciumcarbide worden vanwege hun veelzijdigheid en veerkracht in een breed scala aan industrieën gebruikt. Veelvoorkomende toepassingen zijn onder andere:

-

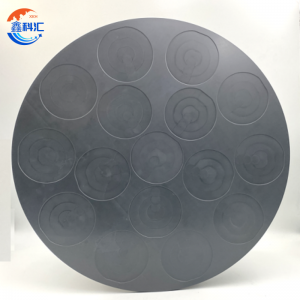

Halfgeleiderindustrie

SiC-trays worden gebruikt als dragers tijdens wafer-annealing, diffusie, oxidatie, epitaxie en implantatieprocessen. Hun stabiliteit zorgt voor een gelijkmatige temperatuurverdeling en minimale contaminatie. -

Fotovoltaïsche (PV) industrie

Bij de productie van zonnecellen ondersteunen SiC-bakken siliciumstaven of -wafers tijdens diffusie- en sinterstappen bij hoge temperaturen. -

Poedermetallurgie en keramiek

Wordt gebruikt voor het ondersteunen van componenten tijdens het sinteren van metaalpoeders, keramiek en composietmaterialen. -

Glas en displaypanelen

Toepassingen als ovenplaten of platforms voor de productie van speciaal glas, LCD-substraten of andere optische componenten. -

Chemische verwerking en thermische ovens

Kunnen dienen als corrosiebestendige dragers in chemische reactoren of als thermische ondersteuningsplaten in vacuüm- en gecontroleerde atmosfeerovens.

Belangrijkste prestatiekenmerken

-

✅Uitzonderlijke thermische stabiliteit

Bestand tegen continu gebruik bij temperaturen van 1600–2000°C zonder kromtrekken of degradatie. -

✅Hoge mechanische sterkte

Biedt een hoge buigsterkte (doorgaans >350 MPa) en garandeert daardoor een lange levensduur, zelfs bij zware belasting. -

✅Thermische schokbestendigheid

Uitstekende prestaties in omgevingen met snelle temperatuurschommelingen, waardoor het risico op scheuren tot een minimum wordt beperkt. -

✅Corrosie- en oxidatiebestendigheid

Chemisch stabiel in de meeste zuren, logen en oxiderende/reducerende gassen, geschikt voor agressieve chemische processen. -

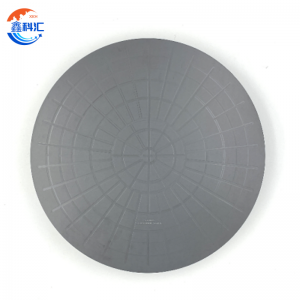

✅Maatnauwkeurigheid en vlakheid

Met hoge precisie bewerkt, waardoor een uniforme verwerking en compatibiliteit met geautomatiseerde systemen worden gegarandeerd. -

✅Lange levensduur en kostenefficiëntie

Lagere vervangingspercentages en lagere onderhoudskosten maken het op lange termijn een kosteneffectieve oplossing.

Technische specificaties

| Parameter | Typische waarde |

|---|---|

| Materiaal | Reactiegebonden SiC / Gesinterd SiC |

| Maximale bedrijfstemperatuur | 1600–2000°C |

| Buigsterkte | ≥350 MPa |

| Dikte | ≥3,0 g/cm³ |

| Thermische geleidbaarheid | ~120–180 W/m·K |

| Oppervlaktevlakheid | ≤ 0,1 mm |

| Dikte | 5–20 mm (aanpasbaar) |

| Afmetingen | Standaard: 200×200 mm, 300×300 mm, enz. |

| Oppervlakteafwerking | Bewerkt, gepolijst (op aanvraag) |

Veelgestelde vragen (FAQ)

V1: Kunnen siliciumcarbideplaten gebruikt worden in vacuümovens?

A:Ja, SiC-trays zijn ideaal voor vacuümomgevingen vanwege hun lage ontgassing, chemische stabiliteit en hoge temperatuurbestendigheid.

V2: Zijn er aangepaste vormen of sleuven beschikbaar?

A:Absoluut. Wij bieden maatwerkdiensten aan, waaronder traygrootte, vorm, oppervlaktekenmerken (bijv. groeven, gaten) en oppervlaktepolijsten om aan de unieke eisen van de klant te voldoen.

V3: Hoe verhoudt SiC zich tot aluminiumoxide- of kwartsplaten?

A:SiC heeft een hogere sterkte, een betere thermische geleidbaarheid en een superieure weerstand tegen thermische schokken en chemische corrosie. Hoewel aluminiumoxide kosteneffectiever is, presteert SiC beter in veeleisende omgevingen.

V4: Is er een standaarddikte voor deze trays?

A:De dikte ligt doorgaans tussen de 5 en 20 mm, maar we kunnen dit aanpassen op basis van uw toepassing en de eisen aan de draagkracht.

Vraag 5: Wat is de typische levertijd voor aangepaste SiC-trays?

A:De levertijden variëren afhankelijk van de complexiteit en de hoeveelheid, maar voor maatwerkbestellingen bedraagt de levertijd doorgaans 2 tot 4 weken.

Over ons

XKH is gespecialiseerd in hightech ontwikkeling, productie en verkoop van speciaal optisch glas en nieuwe kristalmaterialen. Onze producten zijn geschikt voor optische elektronica, consumentenelektronica en het leger. We leveren optische componenten van saffier, lenskappen voor mobiele telefoons, keramiek, LT, siliciumcarbide (SIC), kwarts en halfgeleiderkristalwafers. Met onze expertise en geavanceerde apparatuur blinken we uit in de verwerking van niet-standaardproducten en streven we ernaar een toonaangevende hightechonderneming te worden op het gebied van opto-elektronische materialen.