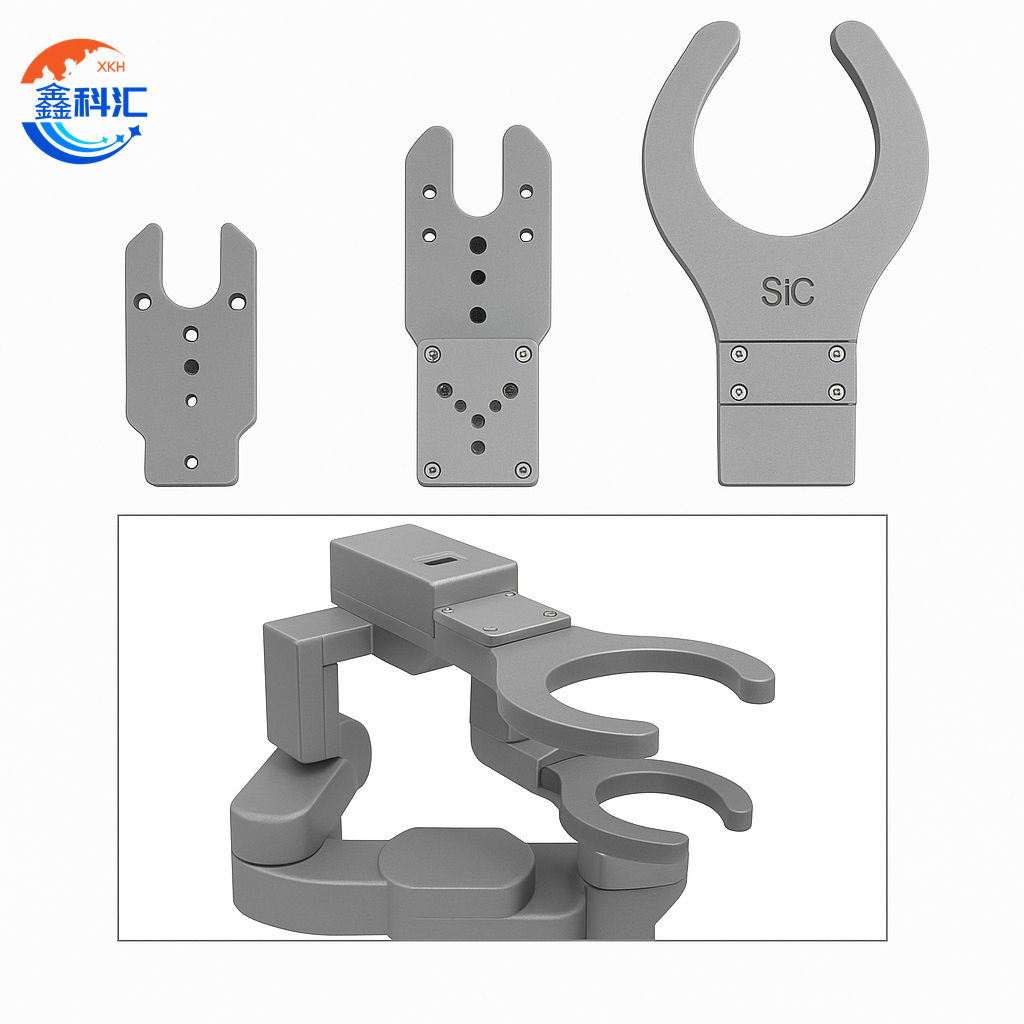

SiC keramische eind-effector-handlingarm voor wafertransport

SiC keramische eind-effector Abstract

De SiC (siliciumcarbide) keramische eindeffector is een cruciaal onderdeel van uiterst precieze wafertransportsystemen die worden gebruikt in de halfgeleiderproductie en geavanceerde microfabricage. Deze gespecialiseerde eindeffector is ontworpen om te voldoen aan de hoge eisen van ultraschone, hoge temperaturen en zeer stabiele omgevingen en garandeert betrouwbaar en contaminatievrij transport van wafers tijdens belangrijke productiestappen zoals lithografie, etsen en depositie.

Door gebruik te maken van de superieure materiaaleigenschappen van siliciumcarbide – zoals een hoge thermische geleidbaarheid, extreme hardheid, uitstekende chemische inertheid en minimale thermische uitzetting – biedt de SiC keramische eindeffector ongeëvenaarde mechanische stijfheid en maatvastheid, zelfs bij snelle thermische cycli of in corrosieve proceskamers. De lage deeltjesgeneratie en plasmabestendigheid maken het bijzonder geschikt voor cleanroom- en vacuümverwerkingstoepassingen, waar het behoud van de integriteit van het waferoppervlak en het verminderen van deeltjesverontreiniging van cruciaal belang zijn.

Toepassing van SiC keramische eind-effector

1. Behandeling van halfgeleiderwafers

SiC keramische eindeffectoren worden veel gebruikt in de halfgeleiderindustrie voor het verwerken van siliciumwafers tijdens geautomatiseerde productie. Deze eindeffectoren worden doorgaans gemonteerd op robotarmen of vacuümoverdrachtsystemen en zijn ontworpen voor wafers van verschillende afmetingen, zoals 200 mm en 300 mm. Ze zijn essentieel in processen zoals Chemical Vapor Deposition (CVD), Physical Vapor Deposition (PVD), etsen en diffusie – processen waar hoge temperaturen, vacuümomstandigheden en corrosieve gassen veel voorkomen. De uitzonderlijke thermische weerstand en chemische stabiliteit van SiC maken het een ideaal materiaal om dergelijke zware omstandigheden te weerstaan zonder degradatie.

2. Compatibiliteit met cleanrooms en vacuüm

In cleanroom- en vacuümomgevingen, waar deeltjesverontreiniging tot een minimum moet worden beperkt, biedt SiC-keramiek aanzienlijke voordelen. Het dichte, gladde oppervlak van het materiaal gaat deeltjesvorming tegen, waardoor de integriteit van de wafer tijdens transport behouden blijft. Dit maakt SiC-eindeffectoren bijzonder geschikt voor kritische processen zoals extreme ultraviolet lithografie (EUV) en atomaire laagdepositie (ALD), waar reinheid cruciaal is. Bovendien zorgen de lage uitgassing en hoge plasmaweerstand van SiC voor betrouwbare prestaties in vacuümkamers, waardoor de levensduur van gereedschappen wordt verlengd en de onderhoudsfrequentie wordt verlaagd.

3. Hoognauwkeurige positioneringssystemen

Precisie en stabiliteit zijn essentieel in geavanceerde waferverwerkingssystemen, met name in metrologie-, inspectie- en uitlijningsapparatuur. SiC-keramiek heeft een extreem lage thermische uitzettingscoëfficiënt en een hoge stijfheid, waardoor de eindeffector zijn structurele nauwkeurigheid behoudt, zelfs onder thermische schommelingen of mechanische belasting. Dit zorgt ervoor dat wafers nauwkeurig uitgelijnd blijven tijdens het transport, waardoor het risico op microkrassen, verkeerde uitlijning of meetfouten wordt geminimaliseerd – factoren die steeds belangrijker worden bij procesnodes met een nauwkeurigheid van minder dan 5 nm.

Eigenschappen van SiC keramische eind-effectoren

1. Hoge mechanische sterkte en hardheid

SiC-keramiek bezit een uitzonderlijke mechanische sterkte, met een buigsterkte van vaak meer dan 400 MPa en Vickers-hardheidswaarden boven de 2000 HV. Dit maakt ze zeer goed bestand tegen mechanische belasting, impact en slijtage, zelfs na langdurig gebruik. De hoge stijfheid van SiC minimaliseert ook de doorbuiging tijdens snelle waferoverdrachten, wat zorgt voor een nauwkeurige en herhaalbare positionering.

2. Uitstekende thermische stabiliteit

Een van de meest waardevolle eigenschappen van SiC-keramiek is het vermogen om extreem hoge temperaturen te weerstaan – vaak tot 1600 °C in inerte atmosferen – zonder verlies van mechanische integriteit. Hun lage thermische uitzettingscoëfficiënt (~4,0 x 10⁻⁶ /K) zorgt voor maatvastheid bij thermische schommelingen, waardoor ze ideaal zijn voor toepassingen zoals CVD, PVD en gloeien bij hoge temperaturen.

SiC keramische eind-effector Vragen en antwoorden

V: Welk materiaal wordt gebruikt in de wafer-eind-effector?

A:Wafer-eindeffectoren worden doorgaans gemaakt van materialen die een hoge sterkte, thermische stabiliteit en lage deeltjesproductie bieden. Siliciumcarbide (SiC) keramiek is een van de meest geavanceerde en geprefereerde materialen. SiC keramiek is extreem hard, thermisch stabiel, chemisch inert en slijtvast, waardoor het ideaal is voor het hanteren van delicate siliciumwafers in cleanroom- en vacuümomgevingen. Vergeleken met kwarts of gecoate metalen biedt SiC superieure maatvastheid bij hoge temperaturen en stoot het geen deeltjes af, wat helpt om contaminatie te voorkomen.