Abstract van de SiC-wafer

Siliciumcarbide (SiC) waferszijn uitgegroeid tot het substraat bij uitstek voor elektronica met hoog vermogen, hoge frequentie en hoge temperaturen in de automobiel-, hernieuwbare energie- en lucht- en ruimtevaartsector. Ons portfolio omvat belangrijke polytypen en dopingsystemen – stikstofgedoteerde 4H (4H-N), hoogzuivere semi-isolerende (HPSI), stikstofgedoteerde 3C (3C-N) en p-type 4H/6H (4H/6H-P) – aangeboden in drie kwaliteitsklassen: PRIME (volledig gepolijste substraten voor apparaten), DUMMY (gelapt of ongepolijst voor procestests) en RESEARCH (op maat gemaakte epi-lagen en dopingprofielen voor R&D). Waferdiameters variëren van 2", 4", 6", 8" en 12", geschikt voor zowel bestaande machines als geavanceerde fabs. We leveren ook monokristallijne boules en nauwkeurig georiënteerde entkristallen ter ondersteuning van interne kristalgroei.

Onze 4H-N-wafers hebben een ladingsdichtheid van 1×10¹⁶ tot 1×10¹⁹ cm⁻³ en een weerstand van 0,01–10 Ω·cm, wat zorgt voor een uitstekende elektronenmobiliteit en doorslagvelden boven 2 MV/cm – ideaal voor Schottky-diodes, MOSFET's en JFET's. HPSI-substraten hebben een weerstand van meer dan 1×10¹² Ω·cm met een micropipe-dichtheid van minder dan 0,1 cm⁻², wat zorgt voor minimale lekkage voor RF- en microgolfapparaten. Cubic 3C-N, verkrijgbaar in 2″ en 4″ formaat, maakt hetero-epitaxie op silicium mogelijk en ondersteunt nieuwe fotonische en MEMS-toepassingen. P-type 4H/6H-P wafers, gedoteerd met aluminium tot 1×10¹⁶–5×10¹⁸ cm⁻³, maken complementaire apparaatarchitecturen mogelijk.

SiC-wafers en PRIME-wafers ondergaan chemisch-mechanisch polijsten tot een oppervlakteruwheid van <0,2 nm RMS, een totale diktevariatie van minder dan 3 µm en een kromming van <10 µm. DUMMY-substraten versnellen assemblage- en verpakkingstests, terwijl RESEARCH-wafers een epilaagdikte van 2-30 µm en een specifieke dotering hebben. Alle producten zijn gecertificeerd door röntgendiffractie (rocking curve <30 boogseconden) en Raman-spectroscopie, met elektrische tests – Hall-metingen, C-V-profilering en micropipe-scanning – die JEDEC- en SEMI-conformiteit garanderen.

Boules tot 150 mm diameter worden gekweekt via PVT en CVD met dislocatiedichtheden onder 1×10³ cm⁻² en een laag aantal micropipes. De zaadkristallen worden binnen 0,1° van de c-as gesneden om reproduceerbare groei en hoge snijopbrengsten te garanderen.

Door de combinatie van meerdere polytypen, doperingsvarianten, kwaliteitsklassen, SiC-wafergroottes en interne boule- en seed-kristalproductie stroomlijnt ons SiC-substraatplatform de toeleveringsketen en versnelt het de ontwikkeling van apparaten voor elektrische voertuigen, slimme netwerken en toepassingen in zware omgevingen.

Abstract van de SiC-wafer

Siliciumcarbide (SiC) waferszijn uitgegroeid tot het SiC-substraat bij uitstek voor elektronica met hoog vermogen, hoge frequenties en hoge temperaturen in de automobiel-, hernieuwbare energie- en lucht- en ruimtevaartsector. Ons portfolio omvat belangrijke polytypen en dopingsystemen: stikstofgedoteerde 4H (4H-N), hoogzuivere semi-isolerende materialen (HPSI), stikstofgedoteerde 3C (3C-N) en p-type 4H/6H (4H/6H-P) – aangeboden in drie kwaliteitsklassen: SiC-waferPRIME (volledig gepolijste substraten van apparaatkwaliteit), DUMMY (gelapt of ongepolijst voor procestests) en RESEARCH (op maat gemaakte epilagen en dopingprofielen voor R&D). SiC-wafers hebben een diameter van 2", 4", 6", 8" en 12", geschikt voor zowel bestaande machines als geavanceerde fabs. We leveren ook monokristallijne boules en nauwkeurig georiënteerde entkristallen ter ondersteuning van de interne kristalgroei.

Onze 4H-N SiC-wafers hebben een ladingsdichtheid van 1×10¹⁶ tot 1×10¹⁹ cm⁻³ en een weerstand van 0,01–10 Ω·cm, wat zorgt voor een uitstekende elektronenmobiliteit en doorslagvelden boven 2 MV/cm – ideaal voor Schottky-diodes, MOSFET's en JFET's. HPSI-substraten hebben een weerstand van meer dan 1×10¹² Ω·cm met een micropipe-dichtheid van minder dan 0,1 cm⁻², wat zorgt voor minimale lekkage voor RF- en microgolfapparaten. Cubic 3C-N, verkrijgbaar in 2″ en 4″ formaat, maakt hetero-epitaxie op silicium mogelijk en ondersteunt nieuwe fotonische en MEMS-toepassingen. SiC-wafers van het type P 4H/6H-P, gedoteerd met aluminium tot 1×10¹⁶–5×10¹⁸ cm⁻³, maken complementaire apparaatarchitecturen mogelijk.

SiC-wafer PRIME-wafers ondergaan chemisch-mechanisch polijsten tot een oppervlakteruwheid van <0,2 nm RMS, een totale diktevariatie van minder dan 3 µm en een kromming van <10 µm. DUMMY-substraten versnellen assemblage- en verpakkingstests, terwijl RESEARCH-wafers een epilaagdikte van 2-30 µm en een specifieke dotering hebben. Alle producten zijn gecertificeerd door röntgendiffractie (rocking curve <30 boogseconden) en Raman-spectroscopie, met elektrische tests – Hall-metingen, C-V-profilering en micropipe-scanning – die JEDEC- en SEMI-conformiteit garanderen.

Boules tot 150 mm diameter worden gekweekt via PVT en CVD met dislocatiedichtheden onder 1×10³ cm⁻² en een laag aantal micropipes. De zaadkristallen worden binnen 0,1° van de c-as gesneden om reproduceerbare groei en hoge snijopbrengsten te garanderen.

Door de combinatie van meerdere polytypen, doperingsvarianten, kwaliteitsklassen, SiC-wafergroottes en interne boule- en seed-kristalproductie stroomlijnt ons SiC-substraatplatform de toeleveringsketen en versnelt het de ontwikkeling van apparaten voor elektrische voertuigen, slimme netwerken en toepassingen in zware omgevingen.

Gegevensblad van 6 inch 4H-N type SiC-wafer

| Gegevensblad voor 6 inch SiC-wafers | ||||

| Parameter | Subparameter | Z-klasse | P-klasse | D-klasse |

| Diameter | 149,5–150,0 mm | 149,5–150,0 mm | 149,5–150,0 mm | |

| Dikte | 4H‑N | 350 µm ± 15 µm | 350 µm ± 25 µm | 350 µm ± 25 µm |

| Dikte | 4H‑SI | 500 µm ± 15 µm | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Waferoriëntatie | Buiten de as: 4,0° richting <11-20> ±0,5° (4H-N); Op de as: <0001> ±0,5° (4H-SI) | Buiten de as: 4,0° richting <11-20> ±0,5° (4H-N); Op de as: <0001> ±0,5° (4H-SI) | Buiten de as: 4,0° richting <11-20> ±0,5° (4H-N); Op de as: <0001> ±0,5° (4H-SI) | |

| Micropijpdichtheid | 4H‑N | ≤ 0,2 cm⁻² | ≤ 2 cm⁻² | ≤ 15 cm⁻² |

| Micropijpdichtheid | 4H‑SI | ≤ 1 cm⁻² | ≤ 5 cm⁻² | ≤ 15 cm⁻² |

| Weerstand | 4H‑N | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | 0,015–0,028 Ω·cm |

| Weerstand | 4H‑SI | ≥ 1×10¹⁰ Ω·cm | ≥ 1×10⁵ Ω·cm | |

| Primaire vlakke oriëntatie | [10-10] ± 5,0° | [10-10] ± 5,0° | [10-10] ± 5,0° | |

| Primaire vlakke lengte | 4H‑N | 47,5 mm ± 2,0 mm | ||

| Primaire vlakke lengte | 4H‑SI | Inkeping | ||

| Randuitsluiting | 3 mm | |||

| Warp/LTV/TTV/Boog | ≤2,5 µm / ≤6 µm / ≤25 µm / ≤35 µm | ≤5 µm / ≤15 µm / ≤40 µm / ≤60 µm | ||

| Ruwheid | Pools | Ra ≤ 1 nm | ||

| Ruwheid | CMP | Ra ≤ 0,2 nm | Ra ≤ 0,5 nm | |

| Randscheuren | Geen | Cumulatieve lengte ≤ 20 mm, enkel ≤ 2 mm | ||

| Zeskantplaten | Cumulatief oppervlak ≤ 0,05% | Cumulatief oppervlak ≤ 0,1% | Cumulatief oppervlak ≤ 1% | |

| Polytypegebieden | Geen | Cumulatief oppervlak ≤ 3% | Cumulatief oppervlak ≤ 3% | |

| Koolstofinsluitsels | Cumulatief oppervlak ≤ 0,05% | Cumulatief oppervlak ≤ 3% | ||

| Oppervlaktekrassen | Geen | Cumulatieve lengte ≤ 1 × waferdiameter | ||

| Randchips | Niet toegestaan ≥ 0,2 mm breedte en diepte | Tot 7 chips, elk ≤ 1 mm | ||

| TSD (Dislocatie van schroefdraad) | ≤ 500 cm⁻² | N.v.t. | ||

| BPD (Base Plane Dislocation) | ≤ 1000 cm⁻² | N.v.t. | ||

| Oppervlakteverontreiniging | Geen | |||

| Verpakking | Multi-wafer cassette of enkele wafer container | Multi-wafer cassette of enkele wafer container | Multi-wafer cassette of enkele wafer container | |

Gegevensblad van 4 inch 4H-N type SiC-wafer

| Gegevensblad van 4 inch SiC-wafer | |||

| Parameter | Nul MPD-productie | Standaardproductiekwaliteit (P-kwaliteit) | Dummy-klasse (D-klasse) |

| Diameter | 99,5 mm–100,0 mm | ||

| Dikte (4H-N) | 350 µm±15 µm | 350 µm±25 µm | |

| Dikte (4H-Si) | 500 µm±15 µm | 500 µm±25 µm | |

| Waferoriëntatie | Buiten de as: 4,0° richting <1120> ±0,5° voor 4H-N; Op de as: <0001> ±0,5° voor 4H-Si | ||

| Micropijpdichtheid (4H-N) | ≤0,2 cm⁻² | ≤2 cm⁻² | ≤15 cm⁻² |

| Micropijpdichtheid (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Soortelijke weerstand (4H-N) | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | |

| Soortelijke weerstand (4H-Si) | ≥1E10 Ω·cm | ≥1E5 Ω·cm | |

| Primaire vlakke oriëntatie | [10-10] ±5,0° | ||

| Primaire vlakke lengte | 32,5 mm ±2,0 mm | ||

| Secundaire vlakke lengte | 18,0 mm ±2,0 mm | ||

| Secundaire vlakke oriëntatie | Siliciumzijde naar boven: 90° CW vanaf het vlakke oppervlak ±5,0° | ||

| Randuitsluiting | 3 mm | ||

| LTV/TTV/Boogwarp | ≤2,5 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Ruwheid | Poolse Ra ≤1 nm; CMP Ra ≤0,2 nm | Ra ≤0,5 nm | |

| Randscheuren door licht met hoge intensiteit | Geen | Geen | Cumulatieve lengte ≤10 mm; enkele lengte ≤2 mm |

| Hex-platen door middel van licht met hoge intensiteit | Cumulatief oppervlak ≤0,05% | Cumulatief oppervlak ≤0,05% | Cumulatief gebied ≤0,1% |

| Polytypegebieden door middel van licht met hoge intensiteit | Geen | Cumulatief oppervlak ≤3% | |

| Visuele koolstofinsluitingen | Cumulatief oppervlak ≤0,05% | Cumulatief oppervlak ≤3% | |

| Krassen op siliciumoppervlak door licht met hoge intensiteit | Geen | Cumulatieve lengte ≤1 waferdiameter | |

| Randchips door licht met hoge intensiteit | Geen toegestane breedte en diepte ≥0,2 mm | 5 toegestaan, elk ≤1 mm | |

| Verontreiniging van het siliciumoppervlak door hoogintensief licht | Geen | ||

| Dislocatie van de schroefdraadschroef | ≤500 cm⁻² | N.v.t. | |

| Verpakking | Multi-wafer cassette of enkele wafer container | Multi-wafer cassette of enkele wafer container | Multi-wafer cassette of enkele wafer container |

Gegevensblad van 4 inch HPSI-type SiC-wafer

| Gegevensblad van 4 inch HPSI-type SiC-wafer | |||

| Parameter | Productieklasse nul MPD (Z-klasse) | Standaardproductiekwaliteit (P-kwaliteit) | Dummy-klasse (D-klasse) |

| Diameter | 99,5–100,0 mm | ||

| Dikte (4H-Si) | 500 µm ±20 µm | 500 µm ±25 µm | |

| Waferoriëntatie | Buiten de as: 4,0° richting <11-20> ±0,5° voor 4H-N; Op de as: <0001> ±0,5° voor 4H-Si | ||

| Micropijpdichtheid (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Soortelijke weerstand (4H-Si) | ≥1E9 Ω·cm | ≥1E5 Ω·cm | |

| Primaire vlakke oriëntatie | (10-10) ±5,0° | ||

| Primaire vlakke lengte | 32,5 mm ±2,0 mm | ||

| Secundaire vlakke lengte | 18,0 mm ±2,0 mm | ||

| Secundaire vlakke oriëntatie | Siliciumzijde naar boven: 90° CW vanaf het vlakke oppervlak ±5,0° | ||

| Randuitsluiting | 3 mm | ||

| LTV/TTV/Boogwarp | ≤3 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Ruwheid (C-vlak) | Pools | Ra ≤1 nm | |

| Ruwheid (Si-vlak) | CMP | Ra ≤0,2 nm | Ra ≤0,5 nm |

| Randscheuren door licht met hoge intensiteit | Geen | Cumulatieve lengte ≤10 mm; enkele lengte ≤2 mm | |

| Hex-platen door middel van licht met hoge intensiteit | Cumulatief oppervlak ≤0,05% | Cumulatief oppervlak ≤0,05% | Cumulatief gebied ≤0,1% |

| Polytypegebieden door middel van licht met hoge intensiteit | Geen | Cumulatief oppervlak ≤3% | |

| Visuele koolstofinsluitingen | Cumulatief oppervlak ≤0,05% | Cumulatief oppervlak ≤3% | |

| Krassen op siliciumoppervlak door licht met hoge intensiteit | Geen | Cumulatieve lengte ≤1 waferdiameter | |

| Randchips door licht met hoge intensiteit | Geen toegestane breedte en diepte ≥0,2 mm | 5 toegestaan, elk ≤1 mm | |

| Verontreiniging van het siliciumoppervlak door hoogintensief licht | Geen | Geen | |

| Ontwrichting van de schroefdraadschroef | ≤500 cm⁻² | N.v.t. | |

| Verpakking | Multi-wafer cassette of enkele wafer container | ||

Toepassing van SiC-wafers

-

SiC-wafer-vermogensmodules voor EV-omvormers

SiC-wafergebaseerde MOSFET's en diodes, gebouwd op hoogwaardige SiC-wafersubstraten, leveren extreem lage schakelverliezen. Door gebruik te maken van SiC-wafertechnologie werken deze vermogensmodules bij hogere spanningen en temperaturen, wat efficiëntere tractieomvormers mogelijk maakt. De integratie van SiC-waferdies in de eindtrappen vermindert de koelvereisten en de benodigde ruimte, waardoor het volledige potentieel van SiC-waferinnovatie wordt benut. -

Hoogfrequente RF- en 5G-apparaten op SiC-wafer

RF-versterkers en -schakelaars die op semi-isolerende SiC-waferplatforms worden gefabriceerd, vertonen een superieure thermische geleidbaarheid en doorslagspanning. Het SiC-wafersubstraat minimaliseert diëlektrische verliezen bij GHz-frequenties, terwijl de materiaalsterkte van de SiC-wafer zorgt voor een stabiele werking onder hoge vermogens en hoge temperaturen. Dit maakt SiC-wafers het substraat bij uitstek voor 5G-basisstations en radarsystemen van de volgende generatie. -

Opto-elektronische en LED-substraten van SiC-wafer

Blauwe en UV-leds op SiC-wafersubstraten profiteren van uitstekende roosteraanpassing en warmteafvoer. Het gebruik van een gepolijste SiC-wafer met C-oppervlak zorgt voor uniforme epitaxiale lagen, terwijl de inherente hardheid van de SiC-wafer zorgt voor een fijne waferverdunning en betrouwbare verpakking van apparaten. Dit maakt SiC-wafers hét platform voor krachtige LED-toepassingen met een lange levensduur.

Vragen en antwoorden over SiC-wafers

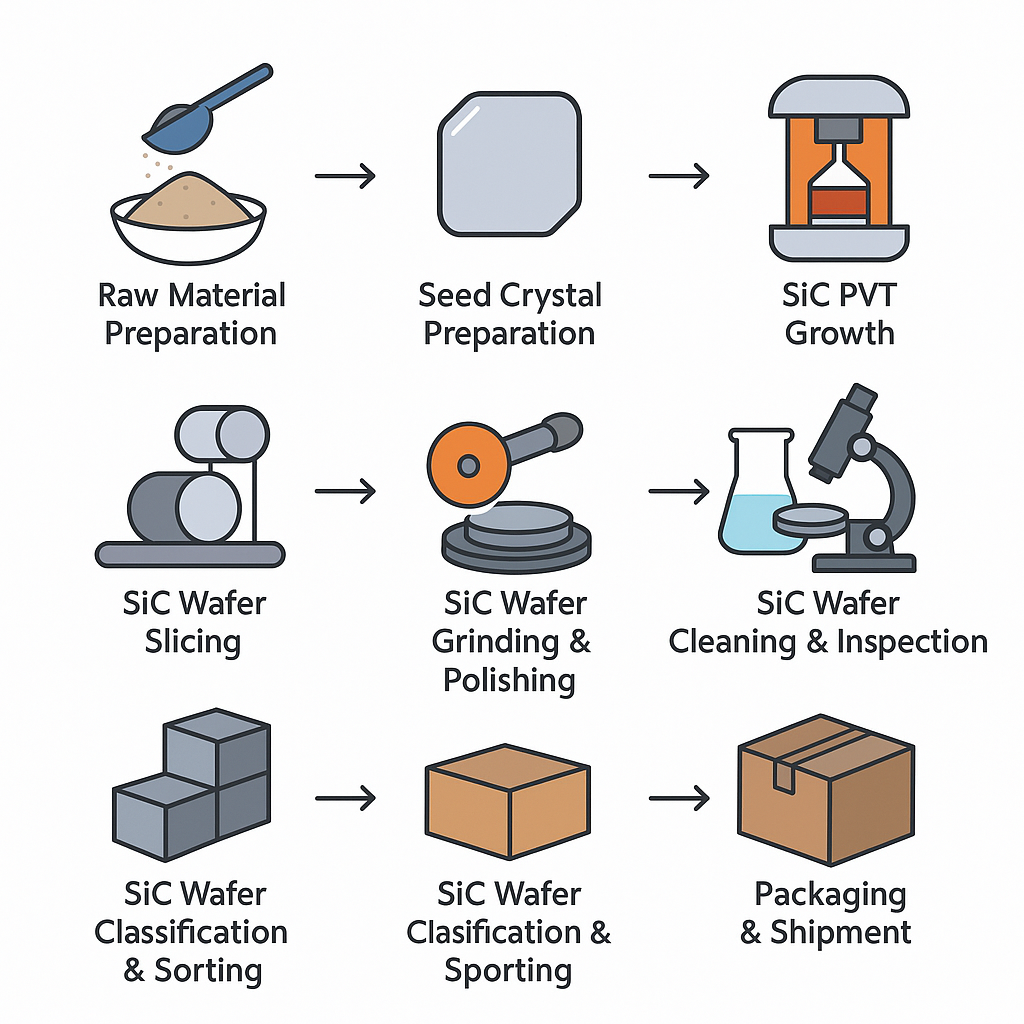

1. V: Hoe worden SiC-wafers geproduceerd?

A:

SiC-wafers vervaardigdGedetailleerde stappen

-

SiC-wafersVoorbereiding van grondstoffen

- Gebruik SiC-poeder van klasse ≥5N (verontreinigingen ≤1 ppm).

- Zeef en bak voor om resterende koolstof- of stikstofverbindingen te verwijderen.

-

SiCZaadkristalvoorbereiding

-

Neem een stukje 4H-SiC-monokristal en snijd het in de richting 〈0001〉 tot ~10 × 10 mm².

-

Precisiepolijsten tot Ra ≤0,1 nm en de kristaloriëntatie markeren.

-

-

SiCPVT-groei (fysiek damptransport)

-

Vul de grafietkroes: onderin met SiC-poeder, bovenin met entkristal.

-

Evacueren tot 10⁻³–10⁻⁵ Torr of opvullen met helium van hoge zuiverheid bij 1 atm.

-

Verwarm de bronzone tot 2100–2300 ℃, houd de zaaizone 100–150 ℃ koeler.

-

Controleer de groeisnelheid op 1–5 mm/u om kwaliteit en doorvoer in evenwicht te brengen.

-

-

SiCIngot gloeien

-

Gloei het gegroeide SiC-staafje gedurende 4 tot 8 uur bij 1600 tot 1800 ℃.

-

Doel: thermische spanningen verlichten en de dichtheid van dislocaties verminderen.

-

-

SiCWafer snijden

-

Gebruik een diamantdraadzaag om het blok in 0,5–1 mm dikke plakken te snijden.

-

Minimaliseer trillingen en zijwaartse krachten om microscheuren te voorkomen.

-

-

SiCWafeltjeSlijpen en polijsten

-

Grof slijpenom zaagschade te verwijderen (ruwheid ~10–30 µm).

-

Fijn slijpenom vlakheid ≤5 µm te bereiken.

-

Chemisch-mechanisch polijsten (CMP)om een spiegelgladde afwerking te bereiken (Ra ≤0,2 nm).

-

-

SiCWafeltjeReiniging en inspectie

-

Ultrasoon reinigenin Piranha-oplossing (H₂SO₄:H₂O₂), DI-water en vervolgens IPA.

-

XRD/Raman-spectroscopieom het polytype (4H, 6H, 3C) te bevestigen.

-

Interferometrieom vlakheid (<5 µm) en kromming (<20 µm) te meten.

-

Vierpuntssondeom de soortelijke weerstand te testen (bijv. HPSI ≥10⁹ Ω·cm).

-

Defectinspectieonder een gepolariseerde lichtmicroscoop en krastester.

-

-

SiCWafeltjeClassificatie en sortering

-

Sorteer wafers op polytype en elektrisch type:

-

4H-SiC N-type (4H-N): dragerconcentratie 10¹⁶–10¹⁸ cm⁻³

-

4H-SiC hoge zuiverheid semi-isolerend (4H-HPSI): soortelijke weerstand ≥10⁹ Ω·cm

-

6H-SiC N-type (6H-N)

-

Overig: 3C-SiC, P-type, etc.

-

-

-

SiCWafeltjeVerpakking en verzending

2. V: Wat zijn de belangrijkste voordelen van SiC-wafers ten opzichte van siliciumwafers?

A: Vergeleken met siliciumwafers maken SiC-wafers het volgende mogelijk:

-

Werking op hogere spanning(>1.200 V) met lagere aan-weerstand.

-

Hogere temperatuurstabiliteit(>300 °C) en verbeterd thermisch beheer.

-

Snellere schakelsnelhedenmet lagere schakelverliezen, waardoor de koeling op systeemniveau en de omvang van vermogensomvormers worden verkleind.

4. V: Welke veelvoorkomende defecten beïnvloeden de opbrengst en prestaties van SiC-wafers?

A: De belangrijkste defecten in SiC-wafers zijn micropipes, basale vlakdislocaties (BPD's) en oppervlaktekrassen. Micropipes kunnen catastrofale apparaatstoringen veroorzaken; BPD's verhogen de on-resistance na verloop van tijd; en oppervlaktekrassen leiden tot waferbreuk of slechte epitaxiale groei. Grondige inspectie en het beperken van defecten zijn daarom essentieel om de opbrengst van SiC-wafers te maximaliseren.

Plaatsingstijd: 30 juni 2025