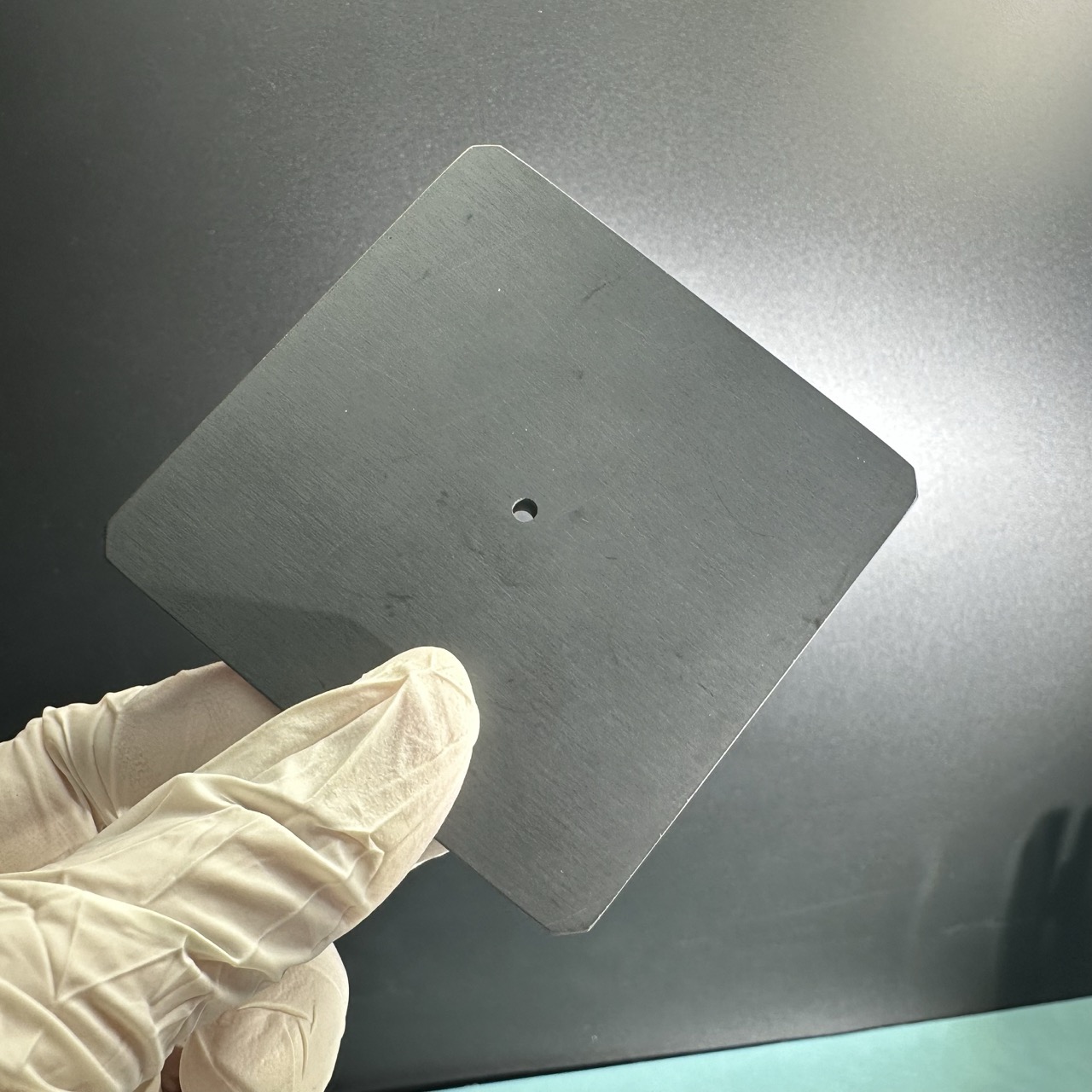

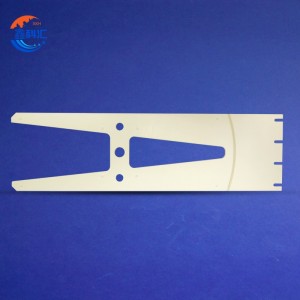

Hoogwaardige aluminiumoxide keramische eind-effector (vorkarm) voor halfgeleider- en cleanroomautomatisering

Gedetailleerd diagram

Productintroductie

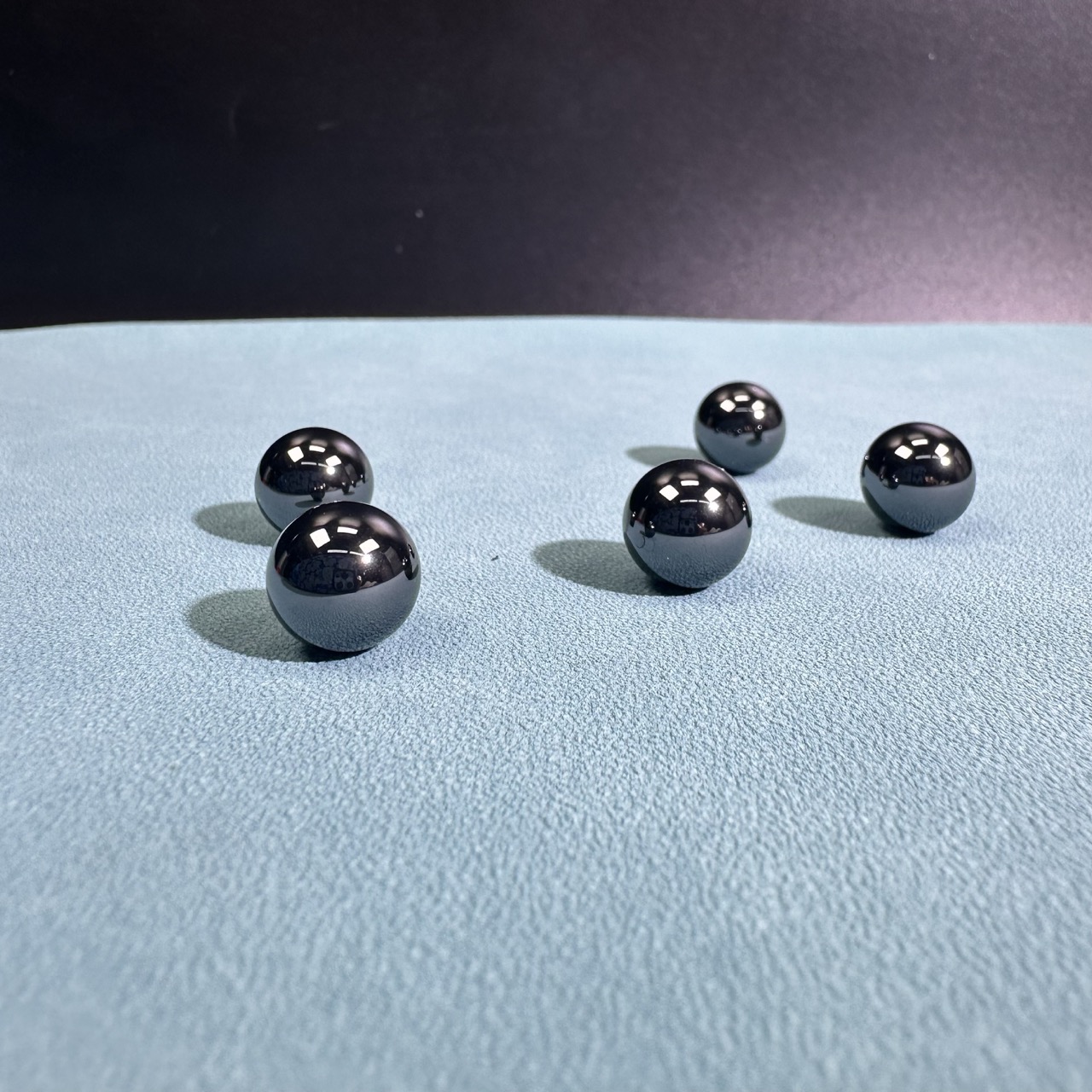

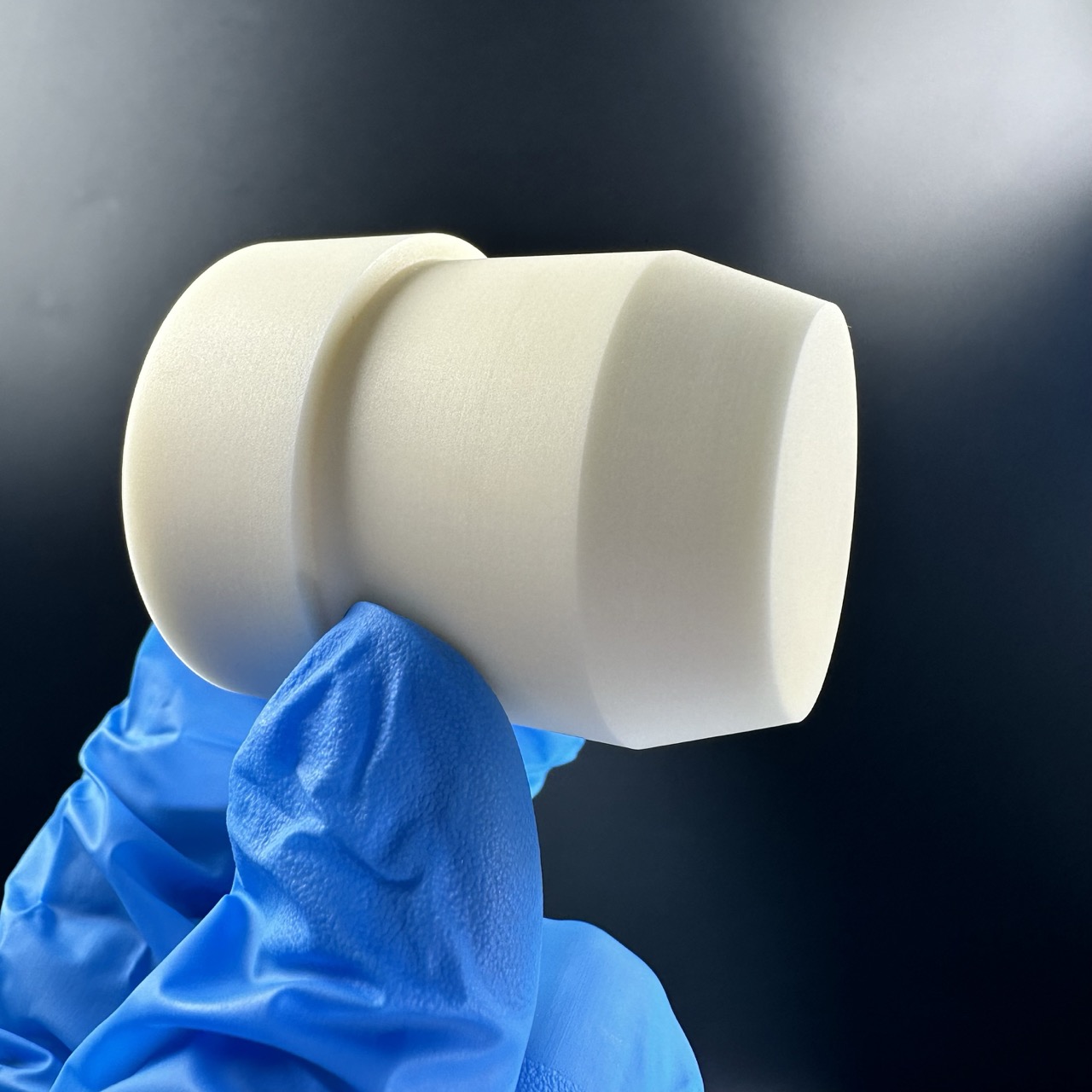

De Alumina Ceramic End Effector, ook wel bekend als een keramische vorkarm of robotachtige keramische hand, is een uiterst nauwkeurig handlingcomponent, ontworpen voor geautomatiseerde systemen in halfgeleider-, fotovoltaïsche, paneeldisplay- en hoogzuivere laboratoriumomgevingen. Het is ontworpen om uitzonderlijke thermische stabiliteit, mechanische stijfheid en chemische bestendigheid te bieden en zorgt voor schoon, betrouwbaar en veilig transport van gevoelige materialen zoals siliciumwafers, glassubstraten en elektronische microcomponenten.

Als type robot-eindeffector vormt dit keramische onderdeel de laatste interface tussen het automatiseringssysteem en het werkstuk. Het speelt een cruciale rol bij precisietransport, uitlijning, laden/lossen en positionering in cleanrooms en vacuümomgevingen.

Materiaaloverzicht – Alumina-keramiek (Al₂O₃)

Alumina-keramiek is een zeer stabiel en chemisch inert technisch keramisch materiaal dat bekend staat om zijn uitstekende mechanische en elektrische eigenschappen. De hoge zuiverheid (≥ 99,5%) van het in deze eindeffectoren gebruikte alumina garandeert:

-

Hoge hardheid (Mohs 9): Na diamant is aluminiumoxide extreem slijtvast.

-

Hogetemperatuurcapaciteit: Behoudt de structurele integriteit boven 1600°C.

-

Chemische inertheid: Bestand tegen zuren, logen, oplosmiddelen en plasma-etsomgevingen.

-

Elektrische isolatie: Met een hoge diëlektrische sterkte en een laag diëlektrisch verlies.

-

Lage thermische uitzetting: Zorgt voor maatvastheid in thermische cyclische omgevingen.

-

Lage deeltjesgeneratie: Essentieel voor compatibiliteit in cleanrooms (klasse 10 tot klasse 1000).

Deze eigenschappen maken aluminiumoxidekeramiek ideaal voor bedrijfskritische toepassingen in sectoren die gevoelig zijn voor verontreiniging.

Functionele toepassingen

De aluminiumoxide-keramische eindeffector wordt veel gebruikt in hightech industriële processen, met name waar traditionele metalen of kunststof materialen tekortschieten vanwege thermische uitzetting, verontreiniging of corrosie. Belangrijke toepassingsgebieden zijn onder andere:

- Halfgeleiderwaferoverdracht

- Fotolithografie laad- en lossystemen

- Behandeling van glassubstraten in OLED- en LCD-lijnen

- Overdracht van kristallijn siliciumwafers bij de productie van zonnecellen

- Geautomatiseerde optische of micro-elektronische inspectie

- Monstertransport in analytische of biomedische laboratoria

- Automatiseringssystemen voor vacuümomgevingen

Omdat het werkt zonder dat er deeltjes of statische ladingen vrijkomen, is het onmisbaar voor nauwkeurige robotbewerkingen in cleanroomautomatisering.

Ontwerpkenmerken en maatwerk

Elke keramische eindeffector is ontworpen voor een specifieke robotarm of waferverwerkingssysteem. We ondersteunen volledige maatwerkopties op basis van:

-

Compatibiliteit van waferformaat: 2", 4", 6", 8", 12" en meer

-

Sleufgeometrie en -afstand: Geschikt voor randgrip, ondersteuning aan de achterkant of gekerfde waferontwerpen

-

Zuigpoorten: Geïntegreerde vacuümgaten of kanalen voor contactloze hantering

-

Montageconfiguratie: Gaten, draden en sleuven op maat voor de eindgereedschapsflens van uw robot

-

Oppervlaktebehandeling: Gepolijst, gelapt of fijngeslepen afwerking (Ra < 0,2 µm beschikbaar)

-

Randbescherming: Afgeronde hoeken of afschuining om schade aan de wafer te voorkomen

Door gebruik te maken van CAD-tekeningen of 3D-modellen die onze klanten aanleveren, kunnen onze technici elke vorkarm optimaliseren op het gebied van gewicht, sterkte en hygiëne.

Voordelen van keramische eind-effectoren

| Functie | Voordeel |

|---|---|

| Hoge mechanische stijfheid | Behoudt de maatnauwkeurigheid onder robotbelastingen |

| Uitstekende thermische prestaties | Werkt betrouwbaar in omgevingen met hoge temperaturen of plasma |

| Nul metaalverontreiniging | Geen risico op ionenverontreiniging bij kritische halfgeleiderverwerking |

| Laag wrijvingsoppervlak | Vermindert het risico op krassen op wafer- of glassubstraten |

| Antistatisch en niet-magnetisch | Trekt geen stof aan en tast geen magnetisch gevoelige componenten aan |

| Lange levensduur | Superieure slijtvastheid in repetitieve automatiseringscycli met hoge snelheid |

| Ultra-schone compatibiliteit | Geschikt voor ISO 14644 cleanrooms (klasse 100 en lager) |

Vergeleken met armen van kunststof of aluminium biedt aluminiumkeramiek een aanzienlijk betere chemische en fysieke stabiliteit en vereist het minimale onderhoud.

| Eigendom | Metalen arm | Kunststof arm | Alumina keramische arm |

|---|---|---|---|

| Hardheid | Gematigd | Laag | Zeer hoog (Mohs 9) |

| Thermische stabiliteit | ≤ 500°C | ≤ 150°C | ≥ 1600°C |

| Chemische bestendigheid | Gematigd | Arm | Uitstekend |

| Geschiktheid voor cleanrooms | Medium | Laag | Zeer hoog |

| Slijtvastheid | Medium | Laag | Uitstekend |

| Diëlektrische sterkte | Laag | Medium | Hoog |

| Precisie op maat | Beperkt | Gematigd | Hoog (±0,01 mm mogelijk) |

Technische specificaties

| Parameter | Waarde |

|---|---|

| Materiaal | Hoogzuiver aluminiumoxide (≥ 99,5%) |

| Werktemperatuur | Tot 1600°C |

| Oppervlakteruwheid | Ra ≤ 0,2 µm (optioneel) |

| Compatibele waferformaten | 2" tot 12" of op maat |

| Vlakheidstolerantie | ±0,01 mm (afhankelijk van de toepassing) |

| Vacuümzuigondersteuning | Optionele, aanpasbare kanalen |

| Montageopties | Doorvoer, flens, sleufgaten |

Veelgestelde vragen (FAQ)

V1: Kan de eind-effector worden geïntegreerd in bestaande robotsystemen?

A1:Ja. Wij ondersteunen maatwerk op basis van uw robotinterface. U kunt ons een CAD-tekening of flensafmetingen sturen voor een nauwkeurige aanpassing.

V2: Zullen keramische armen gemakkelijk breken tijdens gebruik?

A2:Hoewel keramiek van nature broos is, gebruiken onze ontwerpen een geoptimaliseerde geometrie om de spanningsconcentratie te minimaliseren. Onder de juiste gebruiksomstandigheden gaan ze aanzienlijk langer mee dan metaal of kunststof.

V3: Kan dit gebruikt worden in ultrahoog vacuüm- of plasma-etskamers?

A3:Ja. Alumina-keramiek is gasvrij, thermisch stabiel en corrosiebestendig. Het is dus perfect geschikt voor omgevingen met hoog vacuüm, reactieve gassen of plasma.

V4: Hoe worden deze componenten schoongemaakt en onderhouden?

A4:Ze kunnen worden gereinigd met gedemineraliseerd water, alcohol of reinigingsmiddelen die geschikt zijn voor cleanrooms. Dankzij hun chemische stabiliteit en inerte oppervlak is er geen speciaal onderhoud nodig.

Over ons

XKH is gespecialiseerd in hightech ontwikkeling, productie en verkoop van speciaal optisch glas en nieuwe kristalmaterialen. Onze producten zijn geschikt voor optische elektronica, consumentenelektronica en het leger. We leveren optische componenten van saffier, lenskappen voor mobiele telefoons, keramiek, LT, siliciumcarbide (SIC), kwarts en halfgeleiderkristalwafers. Met onze expertise en geavanceerde apparatuur blinken we uit in de verwerking van niet-standaardproducten en streven we ernaar een toonaangevende hightechonderneming te worden op het gebied van opto-elektronische materialen.