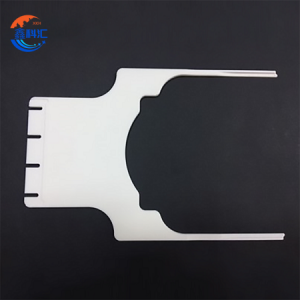

Alumina keramische eind-effector / vorkarm voor wafer- en substraatbehandeling

Gedetailleerd diagram

Overzicht van Alumina Keramische Eind Effector

De Alumina Ceramic End Effector, ook wel bekend als een keramische vorkarm of keramische grijper, is een cruciaal hulpmiddel in robotautomatisering en cleanroomproductielijnen. De Alumina Ceramic End Effector wordt op de robotarm geïnstalleerd als de laatste interface met het product en is verantwoordelijk voor het oppakken, vasthouden, uitlijnen en verplaatsen van zeer gevoelige onderdelen zoals siliciumwafers, glaspanelen of micro-elektronische componenten.

Deze vorkarm is gemaakt van ultrazuiver aluminiumoxidekeramiek (Al2O3) en biedt een uitzonderlijk schone en stabiele oplossing voor omgevingen waar metaalverontreiniging, plastische vervorming of deeltjesvorming niet getolereerd kunnen worden.

Materiaaleigenschappen – Waarom aluminiumoxide

Over Alumina Ceramic End Effector: Alumina (Al2O3) is een van de meest gevestigde en betrouwbaregeavanceerde technische keramiekDe kwaliteit die wij gebruiken (≥99,5% zuiverheid) biedt een unieke combinatie van fysieke en chemische eigenschappen waardoor het het materiaal bij uitstek is voor halfgeleider- en vacuümtoepassingen:

-

Extreme hardheid– Met een hardheid van 9 volgens de Mohs-schaal biedt het een langdurige duurzaamheid en krasbestendigheid.

-

Thermische duurzaamheid– Behoudt de structurele integriteit boven 1600°C en presteert beter dan metalen en polymeer-tegenhangers.

-

Elektrische isolatie– Elimineert statische opbouw en biedt volledige diëlektrische bescherming.

-

Chemische immuniteit– Ongevoelig voor zuren, logen, plasmagassen en agressieve reinigingsoplossingen.

-

Zeer laag besmettingsrisico– Niet-uitgassend oppervlak met lage wrijving dat de deeltjesvrijgave in cleanrooms minimaliseert.

Dankzij deze eigenschappen kunnen keramische eindeffectoren van aluminiumoxide probleemloos functioneren in zware, zeer precieze omgevingen.

Kerntoepassingen van aluminiumoxide keramische eind-effectoren

De veelzijdigheid van eind-effectorvorkarmen van aluminiumoxidekeramiek maakt ze essentieel in meerdere hightechindustrieën:

-

Halfgeleiderwafertransportsystemen– Veilig verplaatsen van siliciumwafers van proces naar proces zonder microkrassen.

-

Productie van platte beeldschermen– Omgaan met kwetsbare glassubstraten voor de fabricage van OLED’s, LCD’s of microLED’s.

-

Productie van fotovoltaïsche (PV) apparatuur– Ondersteuning van het laden en lossen van zonnewafers tijdens snelle robotcycli.

-

Assemblage van optische en elektronische componenten– Het vastpakken van kwetsbare onderdelen zoals sensoren, weerstanden en miniatuurchips.

-

Vacuüm- en cleanroomautomatisering– Precisietaken uitvoeren in uiterst schone, deeltjesgecontroleerde omstandigheden.

In elk scenario vormt de Alumina Ceramic End Effector de cruciale schakel tussen de robotautomatisering en het te verplaatsen product.

Ontwerp- en aanpassingsopties van aluminiumoxide keramische eind-effector

Elke productielijn heeft unieke vereisten. Daarom bieden wij op maat gemaakte Alumina Ceramic End Effector-oplossingen voor verschillende wafergroottes, robotsystemen en handlingmethoden:

Wafercompatibiliteit: Geschikt voor wafers van 2" tot 12" en kan worden geschaald voor aangepaste onderdelen.

Geometrische opties: enkele vork, dubbele vork, meerdere sleuven of aangepaste vormen met geïntegreerde uitsparingen.

Vacuümverwerking: optionele vacuümzuigkanalen voor contactloze waferondersteuning.

Montage-interfaces: Aangepaste boutgaten, flensen of sleufontwerpen die op elke robotarm passen.

Oppervlakteafwerking: Gepolijste of supergladde oppervlakken (tot Ra < 0,15 μm).

Randprofielen: Afgeschuinde of afgeronde randen voor maximale waferbescherming.

Ons Alumina Ceramic End Effector engineeringteam kan werken met CAD-tekeningen van de klant of met voorbeeldonderdelen, waardoor een naadloze integratie in bestaande automatiseringssystemen wordt gegarandeerd.

Belangrijkste voordelen van aluminiumoxide keramische eind-effectoren

| Functie | Waarom het belangrijk is |

|---|---|

| Dimensionale precisie | Behoudt een perfecte uitlijning, zelfs bij hoge snelheid en herhalende cycli. |

| Niet-verontreinigend | Produceert vrijwel geen deeltjes en voldoet daarmee aan de strengste cleanroomvereisten. |

| Hitte- en corrosiebestendig | Bestand tegen agressieve verwerkingsprocessen en thermische schokken. |

| Geen statische lading | Beschermt gevoelige wafers en componenten tegen elektrostatische ontlading. |

| Lichtgewicht maar stijf | Biedt een hoge stijfheid zonder dat dit ten koste gaat van de belasting van de robotarm. |

| Verlengde levensduur | Overtreft metalen en polymeer armen op het gebied van levensduur en betrouwbaarheid. |

Materiaalvergelijking van aluminiumoxide keramische eind-effector

| Attribuut | Kunststof vorkarm | Aluminium/metalen vorkarm | Alumina keramische vorkarm |

|---|---|---|---|

| Hardheid | Laag | Medium | Zeer hoog |

| Thermisch bereik | ≤ 150°C | ≤ 500°C | Tot 1600°C |

| Chemische stabiliteit | Arm | Gematigd | Uitstekend |

| Cleanroom-beoordeling | Laag | Gemiddeld | Ideaal voor klas 100 of hoger |

| Slijtvastheid | Beperkt | Goed | Uitstekend |

| Aanpassingsniveau | Gematigd | Beperkt | Uitgebreid |

Veelgestelde vragen (FAQ) over Alumina Ceramic End Effector

V1: Waarin verschilt een keramische eind-effector van een metalen eind-effector?

A1:In tegenstelling tot aluminium of stalen armen corrodeert, vervormt aluminiumoxidekeramiek niet en introduceert het geen metaalionen in halfgeleiderprocessen. Het blijft maatvast onder extreme omstandigheden en geeft vrijwel geen deeltjes af.

V2: Kunnen deze Alumina Ceramic End Effectors worden gebruikt in hoogvacuüm- en plasmakamers?

A2:Ja. Alumina-keramiek isniet-uitgassenden bestand tegen plasma, waardoor het een geprefereerd materiaal is voor vacuümverwerkings- en etsapparatuur.

V3: Hoe aanpasbaar zijn deze Alumina Ceramic End Effector vorkarmen?

A3:Elke eenheid kan zijnvolledig op maat gemaakt—inclusief vorm, sleuven, zuiggaten, montagestijl en randafwerking—om aan te passen aan de vereisten van uw robotsysteem.

V4: Zijn ze kwetsbaar?

A4:Hoewel keramiek van nature broos is, verdeelt ons ontwerp de belasting gelijkmatig en minimaliseert het spanningspunten. Bij correct gebruik is de levensduur vaak langer dan die van metalen of polymeer alternatieven.

Over ons

XKH is gespecialiseerd in hightech ontwikkeling, productie en verkoop van speciaal optisch glas en nieuwe kristalmaterialen. Onze producten zijn geschikt voor optische elektronica, consumentenelektronica en het leger. We leveren optische componenten van saffier, lenskappen voor mobiele telefoons, keramiek, LT, siliciumcarbide (SIC), kwarts en halfgeleiderkristalwafers. Met onze expertise en geavanceerde apparatuur blinken we uit in de verwerking van niet-standaardproducten en streven we ernaar een toonaangevende hightechonderneming te worden op het gebied van opto-elektronische materialen.